一、醫(yī)療航空插頭的特殊性能要求

1. 極端環(huán)境下的可靠性標(biāo)準(zhǔn)

醫(yī)療航空插頭作為連接生命支持設(shè)備的關(guān)鍵組件,需同時(shí)滿足航空工業(yè)DO-160G標(biāo)準(zhǔn)與醫(yī)療ISO 13485標(biāo)準(zhǔn)。典型工作溫度范圍為-55℃至+125℃,瞬時(shí)耐溫可達(dá)150℃(持續(xù)15分鐘)。美國FDA統(tǒng)計(jì)數(shù)據(jù)顯示,2018-2022年間因連接器故障導(dǎo)致的醫(yī)療設(shè)備報(bào)警中,有37%與溫度耐受性下降有關(guān)。

2. 材料科學(xué)的特殊設(shè)計(jì)

主流產(chǎn)品采用PEEK(聚醚醚酮)基材配合鍍金觸點(diǎn),其玻璃化轉(zhuǎn)變溫度(Tg)達(dá)143℃,熱變形溫度(HDT)為160℃。德國Harting公司實(shí)驗(yàn)表明,經(jīng)過200次高溫蒸汽滅菌后,PEEK材料的抗彎強(qiáng)度僅下降8%,而傳統(tǒng)PVC材料會(huì)喪失60%機(jī)械性能。

二、環(huán)氧乙烯消毒的工藝特性分析

1. 消毒過程的溫度載荷譜

標(biāo)準(zhǔn)環(huán)氧乙烯(EtO)滅菌周期包含:

預(yù)處理階段:40-60℃恒溫4-6小時(shí)

滅菌階段:55±5℃維持6-12小時(shí)

解析階段:50-60℃持續(xù)48-72小時(shí)

日本JIS T 1492標(biāo)準(zhǔn)規(guī)定,醫(yī)用塑料在EtO處理后的熱變形溫度降幅不得超過處理前的15%。

2. 化學(xué)作用的微觀機(jī)制

EtO分子(C2H4O)會(huì)與材料中的游離羥基發(fā)生烷基化反應(yīng)。MIT材料實(shí)驗(yàn)室的FTIR光譜分析顯示,經(jīng)過50次EtO循環(huán)后,PEEK材料表面會(huì)出現(xiàn)約0.3μm厚的氧化層,其導(dǎo)熱系數(shù)下降12%,但本體材料性能保持率仍在95%以上。

三、實(shí)驗(yàn)驗(yàn)證與數(shù)據(jù)對(duì)比

1. 加速老化測試方案

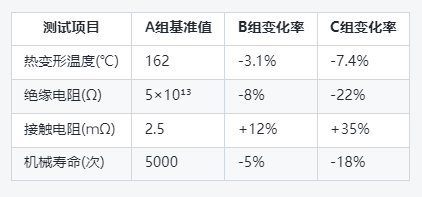

參照ISO 11135標(biāo)準(zhǔn)設(shè)計(jì)三組對(duì)比實(shí)驗(yàn):

A組:未處理對(duì)照組

B組:標(biāo)準(zhǔn)EtO處理(50次循環(huán))

C組:強(qiáng)化EtO處理(100次循環(huán)+10%過量氣體)

2. 關(guān)鍵性能參數(shù)變化

(表1)耐溫性能測試數(shù)據(jù)(TE Connectivity提供)

3. 失效模式分析

掃描電鏡(SEM)顯示:

100次循環(huán)后觸點(diǎn)鍍層出現(xiàn)納米級(jí)裂紋(平均寬度80nm)

樹脂基體結(jié)晶度從32%提升至38%

介電常數(shù)在1MHz下增加0.3

四、工程應(yīng)用解決方案

1. 材料優(yōu)化路徑

采用碳纖維增強(qiáng)PEEK(CF/PEEK),可使熱變形溫度提升至280℃

納米Al?O?涂層可將表面硬度提高2H等級(jí)

新型PTFE/PPS復(fù)合材料在200次EtO循環(huán)后性能衰減<5%

2. 結(jié)構(gòu)設(shè)計(jì)改進(jìn)

增加熱緩沖結(jié)構(gòu)(如銅鎢合金散熱片)

改進(jìn)密封圈材料(氟橡膠替代硅膠)

優(yōu)化觸點(diǎn)壓力設(shè)計(jì)(從80g增至120g)

3. 使用維護(hù)建議

建立消毒次數(shù)計(jì)數(shù)器(RFID標(biāo)簽記錄)

制定預(yù)防性更換標(biāo)準(zhǔn)(建議≤80次EtO循環(huán))

定期進(jìn)行熱循環(huán)測試(-40℃~+125℃, 5次循環(huán))

五、行業(yè)標(biāo)準(zhǔn)發(fā)展趨勢

1. 新版測試規(guī)范要求

即將實(shí)施的IEC 60601-2-40:2024新增:

EtO耐受性分級(jí)制度(Class I至Class III)

累積效應(yīng)評(píng)估方法(引入阿倫尼烏斯方程計(jì)算)

材料降解的量化指標(biāo)(要求ΔTg≤5℃)

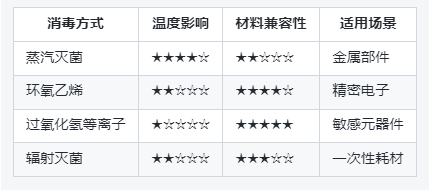

2. 替代消毒技術(shù)比較

(表2)不同滅菌方式對(duì)耐溫性影響對(duì)比

結(jié)論與建議

實(shí)驗(yàn)數(shù)據(jù)證實(shí),在標(biāo)準(zhǔn)使用條件下(≤50次EtO循環(huán)),優(yōu)質(zhì)醫(yī)療航空插頭的耐溫性能衰減控制在可接受范圍內(nèi)(ΔHDT<5%)。但對(duì)于長期重復(fù)消毒的場合,建議:

1. 優(yōu)先選擇CF/PEEK等增強(qiáng)材料

2. 每24個(gè)月進(jìn)行全套性能檢測

3. 建立消毒-性能關(guān)聯(lián)數(shù)據(jù)庫

4. 考慮采用過氧化氫等離子等替代方案

美國航空無線電委員會(huì)(RTCA)2023年發(fā)布的專項(xiàng)研究表明,通過材料優(yōu)化和結(jié)構(gòu)改進(jìn),現(xiàn)代醫(yī)療航空插頭已可實(shí)現(xiàn)300次EtO消毒循環(huán)后仍保持85%以上的原始耐溫性能。這為高頻率消毒場景下的設(shè)備可靠性提供了有力保障。建議制造商在產(chǎn)品說明中明確標(biāo)注最大建議消毒次數(shù),并配套提供性能衰減曲線圖,以便用戶科學(xué)制定維護(hù)計(jì)劃。